日本各地にある高速道路や新幹線のトンネルは、山の硬い岩盤を掘って造られています。ものすごく硬い岩盤に、どうやって穴をあけているのでしょう?

古河機械金属に教えてもらいました。

硬い岩盤を突き抜けることができる最強のドリルを使って穴をあけるよ。

迫力たっぷりのトンネルドリルジャンボが大活躍!

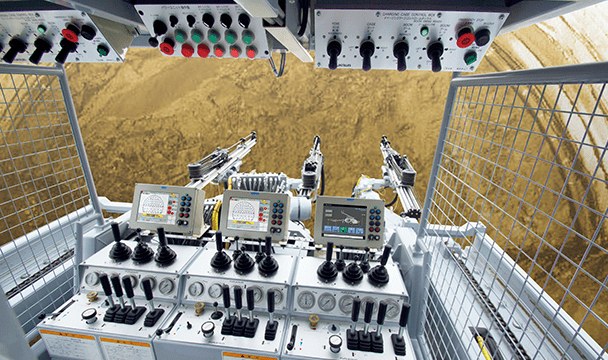

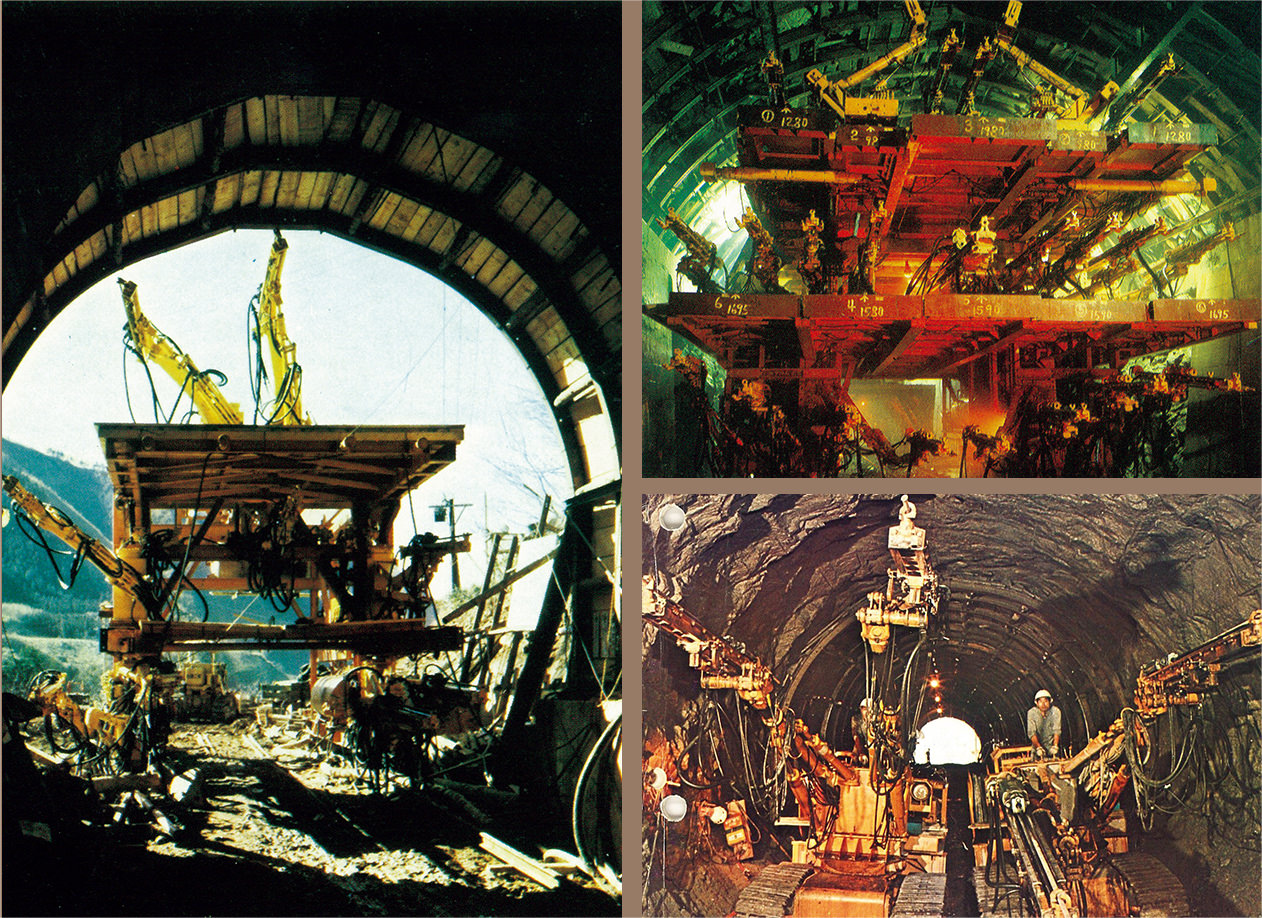

山岳トンネル工事では、爆薬をしかけるための穴を掘るトンネルドリルジャンボが使われます。トンネルの断面の大きさによっては約150本近くの穴をあける必要があり、硬い岩盤に負けない力強さが必要です。岩盤の硬さや地質の違いを考慮して、最適な角度と深さで穴をあけることも大切です。

-

1 チャージングゲージ

最大搭載荷重250kg。現場では作業員が乗って機械と一緒に工事を進めていくよ。

-

2 オペレータデッキ

トンネル断面に近づく形でデッキが上昇するよ。これによって穴を掘る位置を正確に決めることができ、作業の大幅なスピードアップが実現するんだ。

▲実際のトンネル工事現場。トンネルドリルジャンボってこんなに大きいんだ。

SFアニメのロボットみたい!

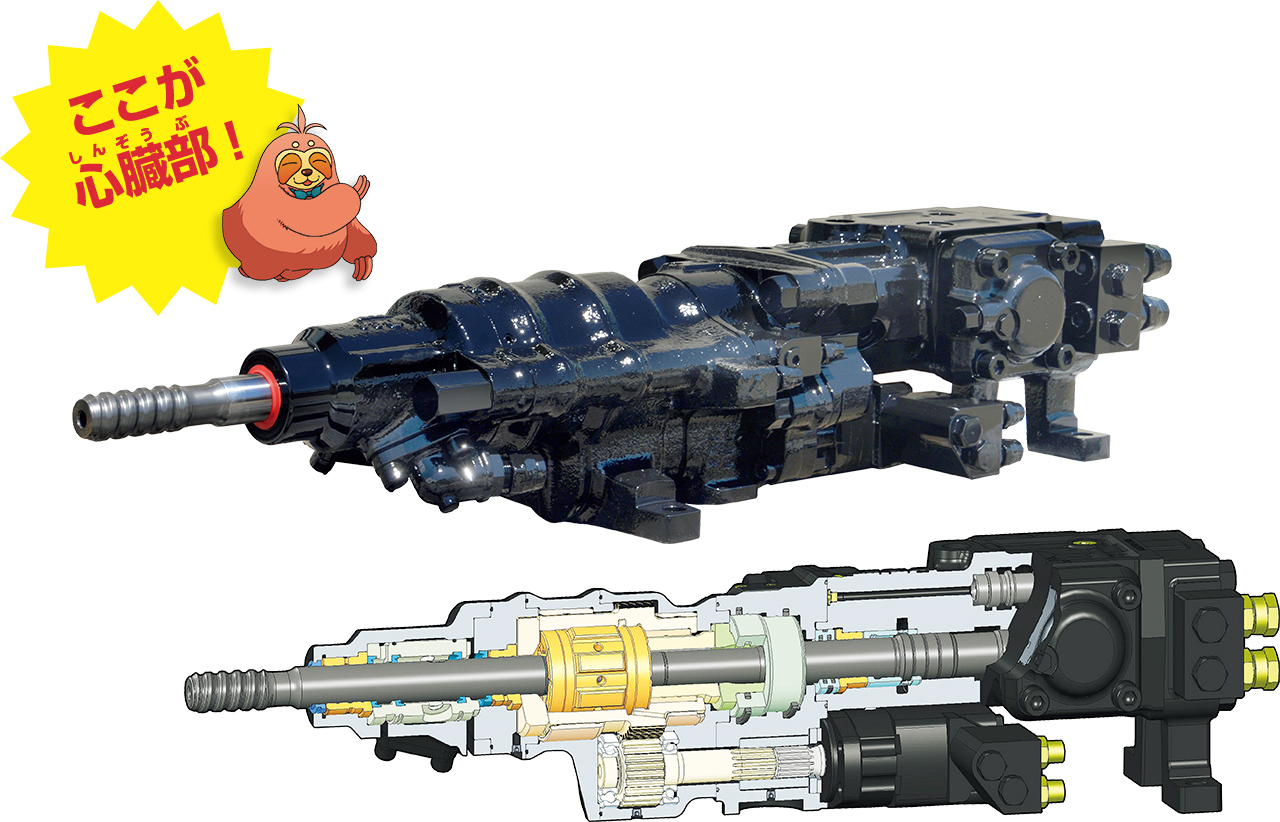

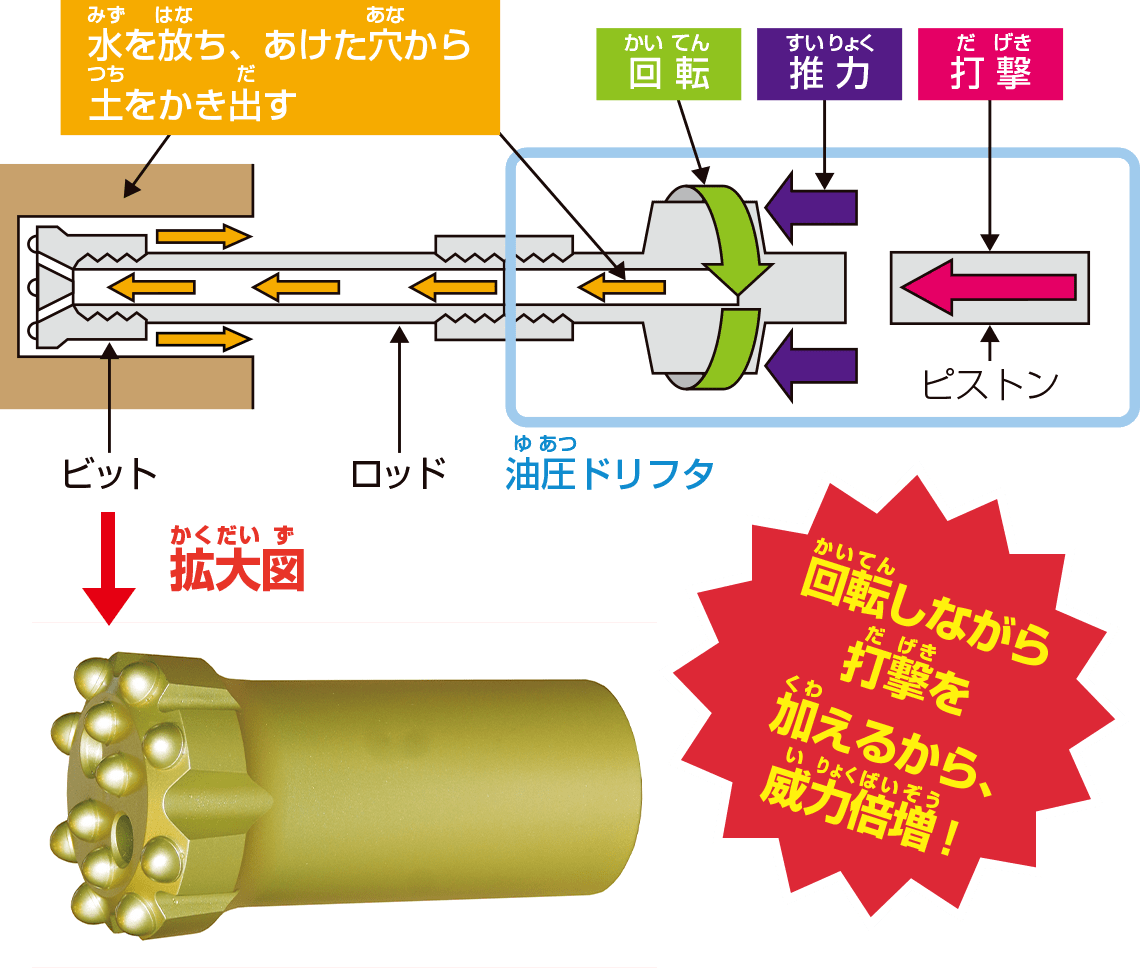

穴を掘るカギは心臓部の油圧ドリフタ

硬い岩盤に穴をあけるために最も重要な役割を果たすのが、心臓部の油圧ドリフタです。岩質などに合わせて、1分間に約200回転、約4000回の打撃を与え、1〜2トンの推力を加えながら硬い岩盤を砕きます。この「回転」「打撃」「推力」という三つの動作が合わさることによって、油圧ドリフタの最大限の力が発揮できます。とても高品質・高性能に造られていて、古河独自のノウハウが詰まった部分です。

油圧ドリフタの性能の秘密!

1分間に4000打撃って、1秒間に何打撃だろう? 考えてみてね!

答えはページの最後にあるよ

ドリルジャンボは歴史的な大工事で使われてきた

古河のトンネルドリルジャンボは、「青函トンネル」や「関越トンネル」「八甲田トンネル」といった数々の長大トンネル工事のほか、「黒部ダム」で有名な黒部第4発電所の導水路など、歴史的に難工事と言われた数々の工事に挑戦し、縁の下の力持ちとして日本の経済成長を支えてきました。国内でのトンネルドリルジャンボのシェアは約80%。時代の要請に合わせて最新技術を搭載し、今も全国の高速道路や鉄道トンネルの整備に貢献し続けています。

▲あちこちのトンネル工事現場で活躍してきた、さまざまな形のトンネルドリルジャンボ。地形や用途によって、必要とされる機能や大きさも変わるんだ

「安全第一」を推進した最初の会社です

古河機械金属株式会社 山岸 楓さん

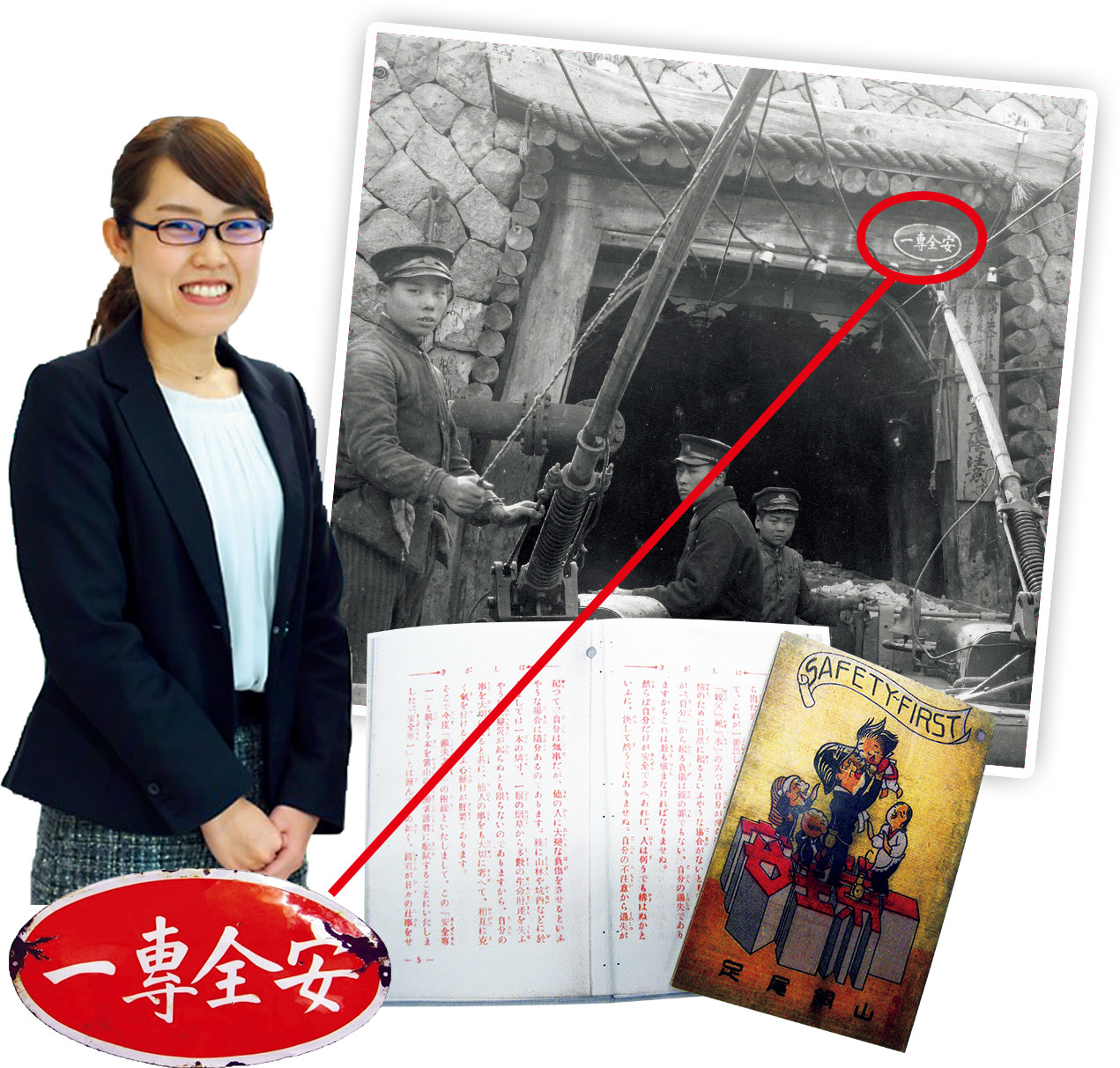

古河機械金属グループの発展を築いた足尾銅山は、日本における公害防止技術ならびに産業安全運動の始まりの地です。銅の採掘と製錬技術の調査のために訪米した当社足尾鉱業所長の小田川全之は、アメリカの製鉄会社で提唱されていた「SAFETY FIRST」の考え方を持ち帰り、「安全専一」と翻訳しました。その後、足尾銅山に安全専一の表示板を掲示し、安全読本(作業心得)を発行・配布するなど、従業員に安全意識を根付かせ、安全活動を推進しました。これが、日本の産業界における安全運動の始まりと言われています。現在、工事現場や工場で表示されている「安全第一」の前身が「安全専一」であり、日本の産業安全運動にしっかりと受け継がれています。

日本の産業革命と安全運動をリードした、歴史ある会社です。

▲大正時代から足尾銅山に掲げられていた、「安全専一」のマーク。「SAFETY FIRST」というアメリカで生まれた理念を、いち早く取り入れていた

答え:約66打撃